Trong quá trình chuyển đổi từ sản xuất công nghiệp sang sản xuất cao cấp, sự phát triển nhanh chóng trong lĩnh vực năng lượng sạch, công nghiệp bán dẫn và quang điện đã dẫn đến nhu cầu ngày càng tăng đối với các dụng cụ kim cương có khả năng gia công chính xác và hiệu quả cao. Tuy nhiên, bột kim cương nhân tạo, nguyên liệu quan trọng nhất, lại có lực liên kết giữa kim cương và chất nền không mạnh, dẫn đến tuổi thọ của dụng cụ cacbua bị giảm sớm. Để giải quyết những vấn đề này, ngành công nghiệp thường áp dụng phương pháp phủ bề mặt bột kim cương bằng vật liệu kim loại, nhằm cải thiện đặc tính bề mặt, tăng cường độ bền, từ đó nâng cao chất lượng tổng thể của dụng cụ.

Phương pháp phủ bề mặt bằng bột kim cương rất đa dạng, bao gồm mạ hóa học, mạ điện, mạ phún xạ magnetron, mạ bay hơi chân không, phản ứng nổ nóng, v.v. Trong đó, mạ hóa học và mạ điện có quy trình hoàn thiện, cho phép phủ đều, kiểm soát chính xác thành phần và độ dày lớp phủ, ưu điểm là có thể tùy chỉnh lớp phủ, và đã trở thành hai công nghệ được sử dụng phổ biến nhất trong ngành.

1. Mạ hóa chất

Mạ hóa học bột kim cương là quá trình cho bột kim cương đã qua xử lý vào dung dịch mạ hóa học, và lắng đọng các ion kim loại trong dung dịch mạ thông qua tác dụng của chất khử trong dung dịch mạ hóa học, tạo thành một lớp phủ kim loại dày đặc. Hiện nay, phương pháp mạ hóa học kim cương được sử dụng rộng rãi nhất là mạ niken hóa học - hợp kim nhị phân phốt pho (Ni-P), thường được gọi là mạ niken hóa học.

01 Thành phần dung dịch mạ niken hóa học

Thành phần của dung dịch mạ hóa học có ảnh hưởng quyết định đến quá trình diễn ra suôn sẻ, độ ổn định và chất lượng lớp phủ của phản ứng hóa học. Nó thường chứa muối chính, chất khử, chất tạo phức, chất đệm, chất ổn định, chất xúc tiến, chất hoạt động bề mặt và các thành phần khác. Tỷ lệ của mỗi thành phần cần được điều chỉnh cẩn thận để đạt được hiệu quả phủ tốt nhất.

1. Muối chính: thường là niken sunfat, niken clorua, niken aminosulfonic acid, niken cacbonat, v.v., vai trò chính là cung cấp nguồn niken.

2. Chất khử: Chất này chủ yếu cung cấp hydro nguyên tử, khử Ni2+ trong dung dịch mạ thành Ni và lắng đọng trên bề mặt các hạt kim cương, là thành phần quan trọng nhất trong dung dịch mạ. Trong công nghiệp, natri photphat thứ cấp với khả năng khử mạnh, chi phí thấp và độ ổn định mạ tốt được sử dụng chủ yếu làm chất khử. Hệ thống khử có thể thực hiện mạ hóa học ở nhiệt độ thấp và nhiệt độ cao.

3. Chất phụ gia phức hợp: dung dịch phủ có thể tạo kết tủa, tăng cường độ ổn định của dung dịch phủ, kéo dài tuổi thọ của dung dịch mạ, cải thiện tốc độ lắng đọng niken, nâng cao chất lượng lớp phủ. Thông thường, người ta sử dụng axit succinic, axit citric, axit lactic và các axit hữu cơ khác cùng các muối của chúng.

4. Các thành phần khác: chất ổn định có thể ức chế sự phân hủy của dung dịch mạ, nhưng vì nó sẽ ảnh hưởng đến phản ứng mạ hóa học nên cần sử dụng ở mức độ vừa phải; chất đệm có thể tạo ra H+ trong phản ứng mạ niken hóa học để đảm bảo độ pH ổn định liên tục; chất hoạt động bề mặt có thể làm giảm độ xốp của lớp phủ.

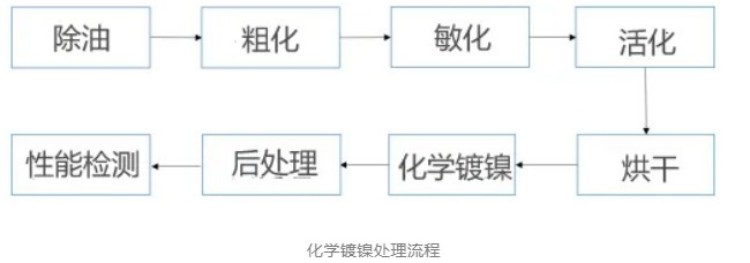

02 Quy trình mạ niken hóa học

Quá trình mạ hóa học hệ natri hypophosphat đòi hỏi chất nền phải có hoạt tính xúc tác nhất định, trong khi bề mặt kim cương tự thân không có trung tâm hoạt tính xúc tác, do đó cần phải xử lý sơ bộ trước khi mạ hóa học bột kim cương. Phương pháp xử lý sơ bộ truyền thống của quá trình mạ hóa học bao gồm loại bỏ dầu, làm thô, làm nhạy cảm và hoạt hóa.

(1) Loại bỏ dầu, làm thô bề mặt: Loại bỏ dầu chủ yếu là để loại bỏ dầu, vết bẩn và các chất ô nhiễm hữu cơ khác trên bề mặt bột kim cương, nhằm đảm bảo độ bám dính tốt và hiệu suất cao của lớp phủ tiếp theo. Quá trình làm thô bề mặt có thể tạo ra một số vết lõm và vết nứt nhỏ trên bề mặt kim cương, làm tăng độ nhám bề mặt của kim cương, điều này không chỉ có lợi cho việc hấp thụ các ion kim loại tại vị trí này, tạo điều kiện thuận lợi cho quá trình mạ hóa học và mạ điện tiếp theo, mà còn tạo thành các bậc thang trên bề mặt kim cương, cung cấp điều kiện thuận lợi cho sự phát triển của lớp lắng đọng kim loại mạ hóa học hoặc mạ điện.

Thông thường, bước loại bỏ dầu thường sử dụng NaOH và các dung dịch kiềm khác làm dung dịch loại bỏ dầu, còn bước làm thô bề mặt thì sử dụng axit nitric và các dung dịch axit khác làm dung dịch hóa chất thô để khắc bề mặt kim cương. Ngoài ra, hai công đoạn này nên được thực hiện với máy làm sạch siêu âm, giúp nâng cao hiệu quả loại bỏ dầu và làm thô bột kim cương, tiết kiệm thời gian trong quá trình loại bỏ dầu và làm thô, đồng thời đảm bảo hiệu quả loại bỏ dầu và làm thô.

(2) Quá trình nhạy cảm hóa và kích hoạt: Quá trình nhạy cảm hóa và kích hoạt là bước quan trọng nhất trong toàn bộ quy trình mạ hóa học, liên quan trực tiếp đến việc có thể thực hiện mạ hóa học hay không. Nhạy cảm hóa là hấp thụ các chất dễ bị oxy hóa trên bề mặt bột kim cương không có khả năng tự xúc tác. Kích hoạt là hấp thụ quá trình oxy hóa axit hypophosphoric và các ion kim loại hoạt tính xúc tác (như kim loại paladi) trên các hạt niken bị khử, nhằm đẩy nhanh tốc độ lắng đọng lớp phủ trên bề mặt bột kim cương.

Nhìn chung, nếu thời gian xử lý nhạy cảm và kích hoạt quá ngắn, lượng điểm palladium hình thành trên bề mặt kim cương sẽ ít, khả năng hấp phụ lớp phủ không đủ, lớp phủ dễ bị bong tróc hoặc khó tạo thành lớp phủ hoàn chỉnh; còn nếu thời gian xử lý quá dài sẽ gây lãng phí điểm palladium, do đó, thời gian tối ưu cho quá trình xử lý nhạy cảm và kích hoạt là 20-30 phút.

(3) Mạ niken hóa học: Quá trình mạ niken hóa học không chỉ bị ảnh hưởng bởi thành phần của dung dịch mạ mà còn bị ảnh hưởng bởi nhiệt độ và giá trị pH của dung dịch mạ. Trong phương pháp mạ niken hóa học nhiệt độ cao truyền thống, nhiệt độ thường nằm trong khoảng 80~85℃, nhiệt độ trên 85℃ dễ gây phân hủy dung dịch mạ, và ở nhiệt độ dưới 85℃, tốc độ phản ứng càng nhanh. Về giá trị pH, khi pH tăng thì tốc độ lắng đọng lớp mạ sẽ tăng, nhưng pH cũng sẽ gây ra sự hình thành cặn muối niken, ức chế tốc độ phản ứng hóa học, vì vậy trong quá trình mạ niken hóa học, cần tối ưu hóa thành phần và tỷ lệ dung dịch mạ hóa học, điều kiện quá trình mạ hóa học, kiểm soát tốc độ lắng đọng lớp mạ hóa học, mật độ lớp mạ, khả năng chống ăn mòn của lớp mạ, phương pháp xác định mật độ lớp mạ, bột kim cương phủ để đáp ứng nhu cầu phát triển công nghiệp.

Ngoài ra, một lớp phủ duy nhất có thể không đạt được độ dày lớp phủ lý tưởng, và có thể xuất hiện bọt khí, lỗ kim và các khuyết tật khác, do đó có thể thực hiện nhiều lớp phủ để cải thiện chất lượng lớp phủ và tăng độ phân tán của bột kim cương được phủ.

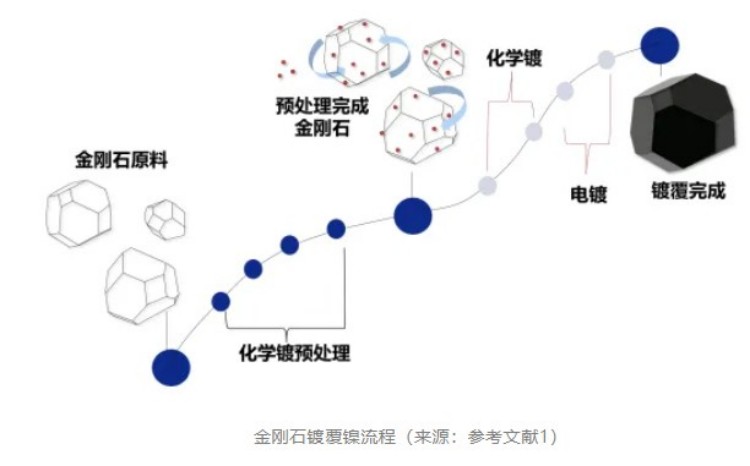

2. Mạ niken điện phân

Do sự hiện diện của phốt pho trong lớp phủ sau quá trình mạ niken hóa học kim cương, nó dẫn đến độ dẫn điện kém, ảnh hưởng đến quá trình tải cát của dụng cụ kim cương (quá trình cố định các hạt kim cương trên bề mặt ma trận), vì vậy lớp mạ không chứa phốt pho có thể được sử dụng theo phương pháp mạ niken. Quy trình cụ thể là cho bột kim cương vào dung dịch mạ chứa ion niken, các hạt kim cương tiếp xúc với điện cực âm tạo thành catốt, khối kim loại niken được nhúng trong dung dịch mạ và nối với điện cực dương tạo thành anode, thông qua tác dụng điện phân, các ion niken tự do trong dung dịch mạ bị khử thành các nguyên tử trên bề mặt kim cương, và các nguyên tử này phát triển thành lớp phủ.

01 Thành phần của dung dịch mạ

Giống như dung dịch mạ hóa học, dung dịch mạ điện chủ yếu cung cấp các ion kim loại cần thiết cho quá trình mạ điện và kiểm soát quá trình lắng đọng niken để thu được lớp phủ kim loại cần thiết. Các thành phần chính của nó bao gồm muối chính, chất hoạt tính anot, chất đệm, chất phụ gia, v.v.

(1) Muối chính: chủ yếu sử dụng niken sunfat, niken amino sunfonat, v.v. Nói chung, nồng độ muối chính càng cao thì quá trình khuếch tán trong dung dịch mạ càng nhanh, hiệu suất dòng điện càng cao, tốc độ lắng đọng kim loại càng cao, nhưng các hạt phủ sẽ trở nên thô hơn, và khi nồng độ muối chính giảm thì độ dẫn điện của lớp phủ càng kém và khó kiểm soát.

(2) Chất hoạt động anot: vì anot dễ bị thụ động hóa, dễ bị dẫn điện kém, ảnh hưởng đến tính đồng đều của sự phân bố dòng điện, do đó cần phải thêm niken clorua, natri clorua và các chất khác làm chất hoạt hóa anot để thúc đẩy quá trình hoạt hóa anot, cải thiện mật độ dòng điện của quá trình thụ động hóa anot.

(3) Chất đệm: giống như dung dịch mạ hóa học, chất đệm có thể duy trì độ ổn định tương đối của dung dịch mạ và độ pH của catốt, sao cho nó có thể dao động trong phạm vi cho phép của quá trình mạ điện. Các chất đệm thông thường có axit boric, axit axetic, natri bicacbonat, v.v.

(4) Các chất phụ gia khác: theo yêu cầu của lớp phủ, thêm một lượng thích hợp chất làm sáng, chất làm phẳng, chất làm ướt và các chất phụ gia khác để cải thiện chất lượng của lớp phủ.

02 Dòng niken mạ điện kim cương

1. Xử lý sơ bộ trước khi mạ: Kim cương thường không dẫn điện, và cần được mạ một lớp kim loại thông qua các quy trình phủ khác. Phương pháp mạ hóa học thường được sử dụng để mạ sơ bộ một lớp kim loại và làm dày lớp mạ, do đó chất lượng của lớp phủ hóa học sẽ ảnh hưởng đến chất lượng của lớp mạ ở một mức độ nhất định. Nói chung, hàm lượng phốt pho trong lớp phủ sau khi mạ hóa học có tác động lớn đến chất lượng của lớp phủ, và lớp phủ có hàm lượng phốt pho cao có khả năng chống ăn mòn tương đối tốt hơn trong môi trường axit, bề mặt lớp phủ có nhiều vết lồi lõm, độ nhám bề mặt lớn và không có tính chất từ tính; lớp phủ có hàm lượng phốt pho trung bình có cả khả năng chống ăn mòn và chống mài mòn; lớp phủ có hàm lượng phốt pho thấp có khả năng dẫn điện tương đối tốt hơn.

Ngoài ra, kích thước hạt bột kim cương càng nhỏ thì diện tích bề mặt riêng càng lớn, khi phủ, dễ bị nổi trong dung dịch mạ, sẽ gây rò rỉ, làm bong tróc lớp mạ, dẫn đến hiện tượng lớp phủ bị lỏng lẻo. Trước khi mạ, cần kiểm soát hàm lượng P và chất lượng lớp phủ, kiểm soát độ dẫn điện và mật độ của bột kim cương để cải thiện khả năng nổi của bột.

2. Mạ niken: Hiện nay, việc mạ bột kim cương thường sử dụng phương pháp phủ lăn, tức là cho một lượng dung dịch mạ điện thích hợp vào bình chứa, một lượng bột kim cương nhân tạo nhất định được cho vào dung dịch mạ điện, thông qua sự quay của bình chứa, làm cho bột kim cương trong bình lăn theo chuyển động. Đồng thời, điện cực dương được nối với khối niken, và điện cực âm được nối với bột kim cương nhân tạo. Dưới tác dụng của điện trường, các ion niken tự do trong dung dịch mạ sẽ tạo thành niken kim loại trên bề mặt bột kim cương nhân tạo. Tuy nhiên, phương pháp này có vấn đề về hiệu suất mạ thấp và lớp mạ không đều, vì vậy phương pháp điện cực quay ra đời.

Phương pháp điện cực quay là phương pháp xoay cực âm trong quá trình mạ bột kim cương. Cách này có thể tăng diện tích tiếp xúc giữa điện cực và các hạt kim cương, tăng độ dẫn điện đồng đều giữa các hạt, cải thiện hiện tượng lớp phủ không đồng đều và nâng cao hiệu quả sản xuất của quá trình mạ niken bằng kim cương.

Tóm tắt ngắn gọn

Là nguyên liệu chính của dụng cụ kim cương, việc xử lý bề mặt bột kim cương siêu mịn là một phương pháp quan trọng để tăng cường lực kiểm soát ma trận và cải thiện tuổi thọ của dụng cụ. Để cải thiện khả năng chịu tải cát của dụng cụ kim cương, người ta thường mạ một lớp niken và phốt pho lên bề mặt bột kim cương siêu mịn để đạt được độ dẫn điện nhất định, sau đó làm dày lớp mạ bằng cách mạ niken để tăng cường độ dẫn điện. Tuy nhiên, cần lưu ý rằng bản thân bề mặt kim cương không có trung tâm hoạt tính xúc tác, vì vậy cần phải xử lý sơ bộ trước khi mạ hóa học.

Tài liệu tham khảo:

Liu Han. Nghiên cứu về công nghệ phủ bề mặt và chất lượng của bột kim cương nhân tạo siêu nhỏ [Luận án Tiến sĩ]. Viện Công nghệ Zhongyuan.

Yang Biao, Yang Jun và Yuan Guangsheng. Nghiên cứu về quy trình tiền xử lý lớp phủ bề mặt kim cương [J]. Tiêu chuẩn hóa không gian.

Li Jinghua. Nghiên cứu về việc sửa đổi bề mặt và ứng dụng bột kim cương nhân tạo siêu nhỏ dùng cho máy cưa dây [D]. Viện Công nghệ Zhongyuan.

Fang Lili, Zheng Lian, Wu Yanfei, et al. Quy trình mạ niken hóa học trên bề mặt kim cương nhân tạo [J]. Tạp chí IOL.

Bài viết này được đăng lại trên mạng lưới vật liệu siêu cứng.

Thời gian đăng bài: 13/03/2025